Nagysebességű huzalvágás: forradalmasítja a gyártás pontosságát és hatékonyságát

2024.11.14

2024.11.14

Ipari hírek

Ipari hírek

A modern gyártás világában a pontosság és a hatékonyság kiemelkedő fontosságú. Mivel az iparágak továbbra is gyorsabb termelési időket és bonyolultabb terveket igényelnek, a technológiák, mint például a nagysebességű vezetékvágás, kritikus eszközekké váltak e célok eléréséhez. A vágási anyagok ez a fejlett módszer nemcsak gyorsabb, mint a hagyományos módszerek, hanem páratlan pontosságot is kínál, így nélkülözhetetlenné teszi a repülőgép, az autóipari, az elektronika és az orvostechnikai eszközök gyártásának széles skáláját.

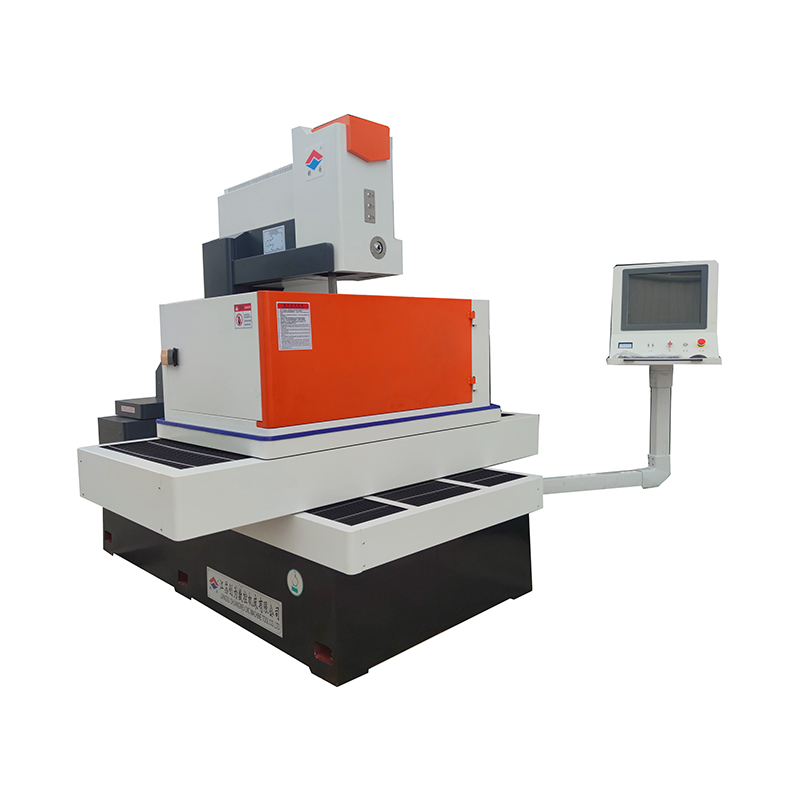

Nagysebességű huzalvágás , más néven huzal elektromos kisülési megmunkálás (WEDM), egy olyan gyártási folyamat, amely folyamatosan mozgó huzalt használ elektródaként a vezetőképes anyagok, például fémek és ötvözetek átvágására. A hagyományos mechanikus vágási módszerekkel ellentétben a WedM elektromos kisüléseket használ az anyag nagyon finom és ellenőrzött szintű rontására. A huzal általában sárgarézből, rézből vagy volfrámból készül, és folyamatosan táplálja a munkadarabot, míg az elektromos kisülések elolvadnak az anyagból.

A folyamat nagysebességű jellege az anyag gyors eltávolítására utal, amelyet gyakran nagyobb áramok, fejlett vezérlőrendszerek és optimalizált beállítások felhasználásával érnek el, amelyek javítják a vágások sebességét és pontosságát. A nagysebességű huzalvágás különösen hatékony, ha bonyolult formákkal, finom részletekkel és edzett anyagokkal dolgozik, ahol a hagyományos vágási módszerek küzdenek a pontosság vagy a sebesség fenntartása érdekében.

A nagysebességű huzalvágási folyamat az elektromos kisülés elvén alapul. Íme egy egyszerűsített bontás arról, hogyan működik:

A munkadarab, általában egy fém vagy ötvözet, dielektromos folyadékba (gyakran ionmentes víz) merülnek fel. A huzal elektróda a munkadarab fölé helyezkedik el, általában mozgó útmutatók vagy szíjtárcsák halmazán.

A nagyfrekvenciás elektromos impulzus átjut a huzalon, amely szikrák sorozatát hoz létre, amelyek rontják az anyagot. Ezeket a szikrákat a huzal elektróda és a munkadarab között ellenőrzött módon állítják elő, és a kisülésből származó hő a munkadarab apró részeit párologtatja.

Ahogy a huzal egy programozott út mentén mozog, folyamatosan vágja az anyagot, a szikra által kiváltott erózió pedig az anyagréteget rétegenként távolítja el. A dielektromos folyadék elpusztítja a törmeléket és a hőt, biztosítva, hogy a huzal hűvös maradjon, és a vágási folyamat pontos.

A nagysebességű huzalvágó gépek számítógépes numerikus vezérlő (CNC) rendszerekkel vannak felszerelve, amelyek lehetővé teszik a rendkívül pontos és megismételhető mozgásokat. Ez azt jelenti, hogy még a legbonyolultabb formákat és mintákat is lehet nagy pontossággal vágni.

A nagysebességű huzalvágás egyik legjelentősebb előnye a kivételes pontossága. A módszer a komplex formákat, a bonyolult kontúrokat és a finom részleteket mikrométerszintű pontossággal vághatja le. Ez ideálissá teszi azokat az alkalmazásokat, amelyek magas színvonalú, pontos alkatrészeket, például repülőgépalkatrészeket, orvostechnikai eszközöket és bonyolult elektronikát igényelnek.

A hagyományos vágási módszerekkel ellentétben, amelyek a mechanikai erőt alkalmazzák az anyagra, a nagysebességű huzalvágás egy nem érintkezés nélküli folyamaton keresztül működik, vagyis az anyagra nincs fizikai nyomás. Ez csökkenti a torzulás, a deflicing vagy az anyagi stressz kockázatát, biztosítva, hogy a finom vagy vékony falú alkatrészek ne veszélybe kerüljenek.

A nagysebességű huzalvágás kitűnő a kemény anyagok vágásakor, beleértve a hővel kezelt acélokat, a titánot és az ötvözeteket, amelyek kihívást jelentenek a hagyományos módszerek, például a marás vagy a fűrészelés felhasználásával. Az elektromos kisülések magas hőmérséklete lehetővé teszi az anyag romlását anélkül, hogy ugyanazt a mechanikai erőt igényli, amely a nehezebb anyagok károsodását okozhatja.

Ez a módszer sokoldalú, sokféle anyag vágására képes, beleértve a fémeket, ötvözeteket és még néhány fémet is. Széles körben használják különféle iparágakban, mint például a repülőgépipar, az autóipar, a penészkészítés és a precíziós szerszámgyártás. Függetlenül attól, hogy bonyolult formák, repülőgépek alkatrészei vagy elektronika komplex alkatrészeinek előállítására szolgálnak, a nagysebességű huzalvágás különféle feladatokkal képes kezelni.

Ahogy a neve is sugallja, a nagysebességű huzalvágás gyorsabb, mint a hagyományos vezetékes EDM, lehetővé téve a gyorsabb átfutási időket a pontosság feláldozása nélkül. A huzal folyamatos mozgása és az elektromos kisülési folyamat hatékonysága lehetővé teszi a gyártók számára, hogy kevesebb idő alatt csökkentsék az alkatrészeket, javítsák a termelékenységet és csökkentsék a gyártási költségeket. A tradicionális vágószerszámok idővel elhasználódnak, ami befolyásolhatja a késztermék minőségét. A nagysebességű huzalvágás során, mivel nincs fizikai érintkezés az anyaggal (magának a huzalon kívül), nincs szerszám kopás, csökkentve az állásidőt és a szerszámpótlás szükségességét.

A repülőgépipar megköveteli a legnagyobb pontosságot és a képességet, hogy kemény, hőálló anyagokkal dolgozzon. A nagysebességű huzalvágást általában használják a sugárhajtású motorok, a turbinapengék és a szerkezeti alkatrészek bonyolult alkatrészeinek létrehozására, biztosítva, hogy megfeleljenek mind a forma, mind a funkció szigorú előírásainak.

Az autóipari gyártásban, különösen a precíziós alkatrészek, például a motor alkatrészei, a fogaskerekek és az öntőformák esetében, a nagysebességű huzalvágás hatékony módszert kínál komplex geometriák és pontos funkciók létrehozására. Az edzett acélok és ötvözetek vágásának képessége elengedhetetlen az olyan alkatrészek előállításához, amelyek ellenállnak a nagy teljesítményű környezetnek.