Hogyan forradalmasítja a nagysebességű huzalvágás a precíziós gyártást a különféle iparágakban?

2025.04.22

2025.04.22

Ipari hírek

Ipari hírek

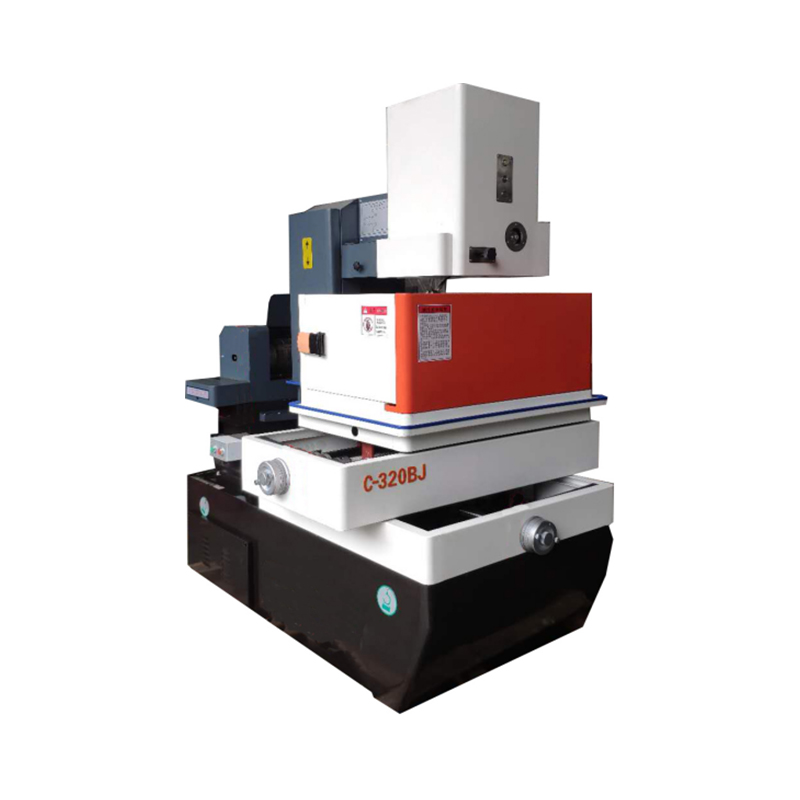

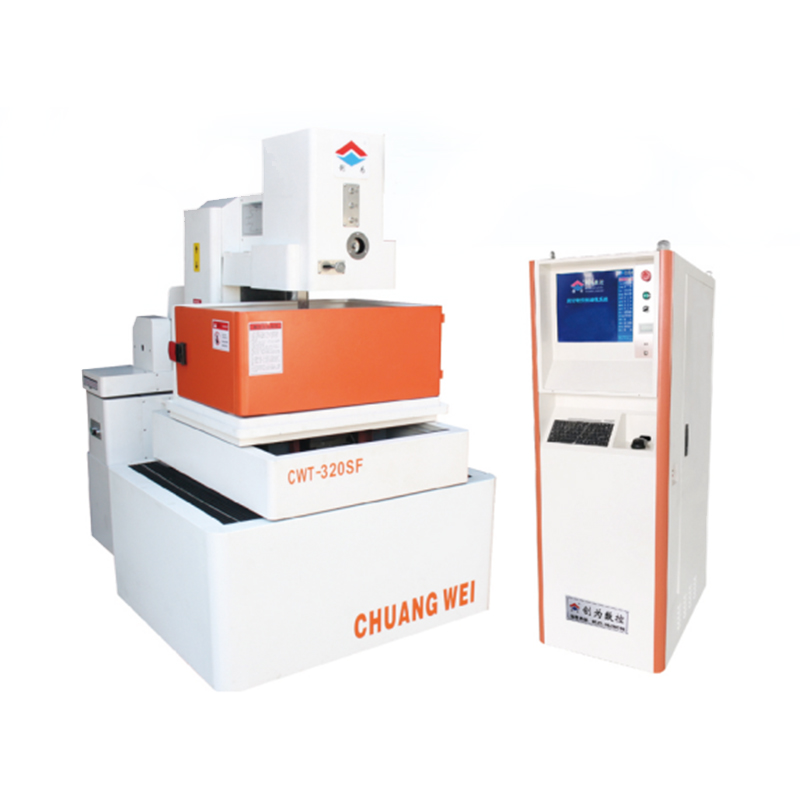

A precíziós gyártás világában a nagysebességű huzalvágás játékváltóvá vált, amely lehetővé teszi a gyorsabb, pontosabb és hatékonyabb gyártási folyamatokat. Ezt a legmodernebb technológiát különféle iparágakban használják, ideértve az elektronikát, az autóiparot, az űr- és az orvostechnikai eszközök gyártását, ahol a pontosság kritikus. Nagysebességű huzalvágás , gyakran az elektromos ürítés megmunkálásával (EDM) társítva, lehetővé teszi a gyártók számára, hogy bonyolult formákat és szűk toleranciákat érjenek el minimális anyagveszteséggel.

A folyamat ismert arról, hogy sokféle anyaggal képes dolgozni, beleértve a kemény fémeket, ötvözeteket és még a hőkezelt acélokat is, amelyeket a hagyományos módszerekkel nehéz vagy lehetetlen vágni.

A nagysebességű huzalvágási folyamat több lépést foglal magában:

Huzal beállítása: Vékony huzalt szerelnek a gépre, és a munkadarab fölé helyezik, amely egy dielektromos folyadékba merül. A dielektromos folyadék mind hűtőfolyadék,

Elektromos kisülés: A huzalt villamos energiával töltik fel, és egy előre meghatározott út mentén mozgatják. A munkadarab megközelítésével az elektromos kisülések a huzal és az anyag között fordulnak elő. Ezek a kisülések elegendő hőt generálnak az anyag elpárologtatásához az érintkezési ponton, lehetővé téve a huzal számára, hogy átvágja a munkadarabot.

Folyamatos huzalmozgás: A huzalt folyamatosan táplálják a folyamat során, biztosítva, hogy a vágási művelet megmaradjon, amikor a huzal áthalad az anyagon. Ez a folyamatos mozgás minimalizálja a huzal kopását is, és lehetővé teszi a komplex formák pontos, következetes vágását.

A törmelék eltávolítása: A dielektromos folyadék segít elárasztani a kibocsátások által létrehozott törmeléket, biztosítva, hogy a vágási terület tiszta maradjon, és hogy a huzal ne akadályozza meg. A törmeléket általában kiszűrik és újrahasznosítják a folyamat során.

Végső termék: Miután a vágási folyamat befejeződött, az eredmény egy nagyon pontos, sima vágás, minimális hőhatású zónákkal (HAZ) és torzítással. A vágás pontossága ideális az iparágak számára, amelyek szoros toleranciákat igényelnek.

A nagysebességű huzalvágás előnyei

A páratlan pontosság és pontosság a nagysebességű huzalvágás hihetetlen pontosságáról híres, így a legbonyolultabb és részletesebb mintákhoz alkalmas. Az a képesség, hogy a komplex formákat és a toleranciákat ± 0,001 mm -ig is elérjék, az egyik fő oka annak, hogy ez a technológia kedveli a precíziós gyártást. Ideális nagy geometriai komplexitású alkatrészek előállításához, például fogaskerekek, penészgombok és mikroelektronikus alkatrészek.

A minimális hőhatású zónák, a hagyományos vágási módszerekkel ellentétben, mint például a lézer vagy a mechanikus vágás, a nagysebességű huzalvágás nagyon kevés hőt generál. Ennek eredményeként minimális termikus torzulást, megsemmisítést vagy az anyag tulajdonságainak változásait eredményezik, ami különösen fontos, ha olyan hőérzékeny anyagokkal vagy alkatrészekkel dolgozik, amelyek meg kell őrizniük a szerkezeti integritásukat.

Nincs mechanikai feszültség A nagysebességű huzalvágás Mivel a fizikai nyomás helyett az elektromos kisülésekre támaszkodik, az anyagra nincs mechanikai feszültség. Ez csökkenti a deformáció, a repedés vagy más fizikai károsodás kockázatát, amely a hagyományos vágási módszerekben előfordulhat, így törékeny és finom anyagokhoz alkalmas.

Sokoldalúság a kemény anyagokkal, a nagysebességű huzalvágás felhasználható különféle kemény és kemény anyagok átvágására, amelyeket a hagyományos módszerekkel nehéz megépíteni. Ide tartoznak a fémek, például a titán, a szerszámcélok és más ötvözetek, amelyek különösen hasznosak az olyan iparágakban, mint a repülőgép, az autóipari és az orvostechnikai eszközök gyártása.

Komplex formák és finom részletek A nagysebességű huzalvágás egyik kiemelkedő tulajdonsága az, hogy képes nagyon bonyolult és pontos formákat létrehozni, beleértve az éles sarkokat, a kis lyukakat és a finom részleteket. Ez ideálissá teszi prototípusok, formák és más komponensek létrehozásához, amelyek komplex geometriát igényelnek.

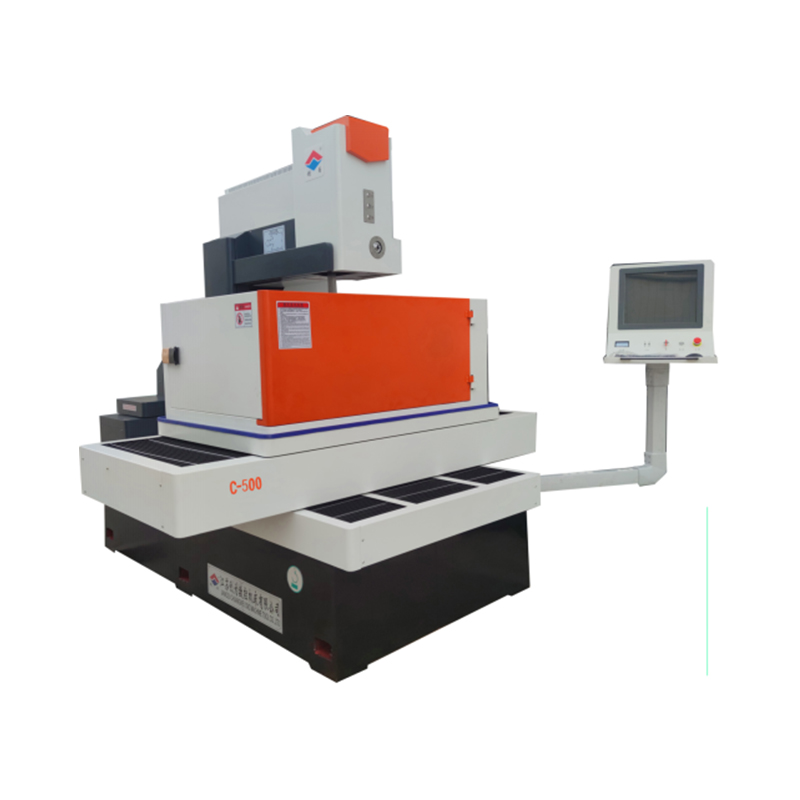

A repülőgép- és NSE iparágak, a nagysebességű huzalvágás elengedhetetlen a komplex geometriákkal és a szűk tűrésekkel rendelkező alkatrészek előállításához. Az olyan alkatrészek, mint például a turbinapengék, az üzemanyag-fúvókák és más precíziós alkatrészek, előnyösek a technológia azon képességéből, hogy olyan kemény anyagokat kezeljenek, mint a titán és a nagy szilárdságú ötvözetek.

Az orvostechnikai eszközök gyártása Az orvostechnikai eszközök iparának pontosságát és megbízhatóságát igénylik, és a nagysebességű vezetékcsökkentés tökéletesen megfelel ezeknek az igényeknek. Bonyolult műtéti műszerek, implantátumok és más orvosi alkatrészek előállítására használják, amelyek szélsőséges pontosságot és minimális anyaghulladékot igényelnek.

Autóipar Az autóipar nagysebességű huzalvágást használ olyan alkatrészek előállításához, mint a motor alkatrészei, fogaskerekei és formái. A kemény fémek és ötvözetek gyors és pontosan átlépésének képessége különösen hasznos a nagy teljesítményű jármű alkatrészek előállításában.

A szerszámkészítés és a penészkészítés nagysebességű huzalvágás egy olyan forma, amely a fröccsöntéshez, a sajtoláshoz és az egyéb gyártási folyamatokhoz használt formák és halálok létrehozására szolgál. A finom részletek és az összetett alakzatok létrehozásának képessége különösen hasznos a szerszámok alkalmazásaiban, ahol a pontosság kritikus jelentőségű a termékminőség biztosítása érdekében.

Az elektronikai gyártás az elektronikai iparban a nagysebességű huzalvágást használják áramköri táblák, csatlakozók és más bonyolult alkatrészek létrehozására. A folyamat által kínált finom pontosság kritikus jelentőségű a modern elektronikus eszközökben általánosan használt kicsi, részletes alkatrészek számára.